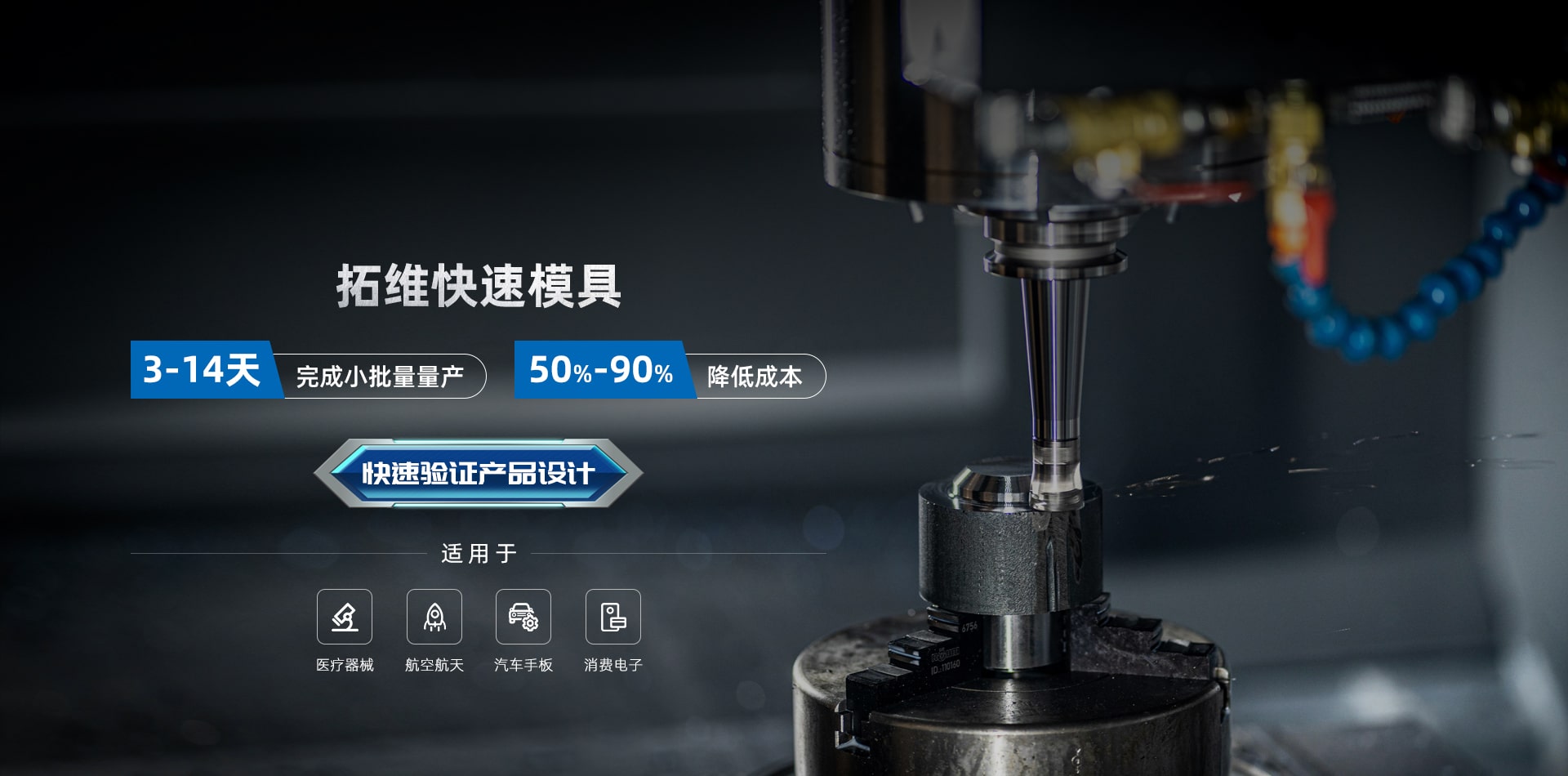

快速成型模具:缩短产品开发周期的核心技术与拓维模型的创新实践

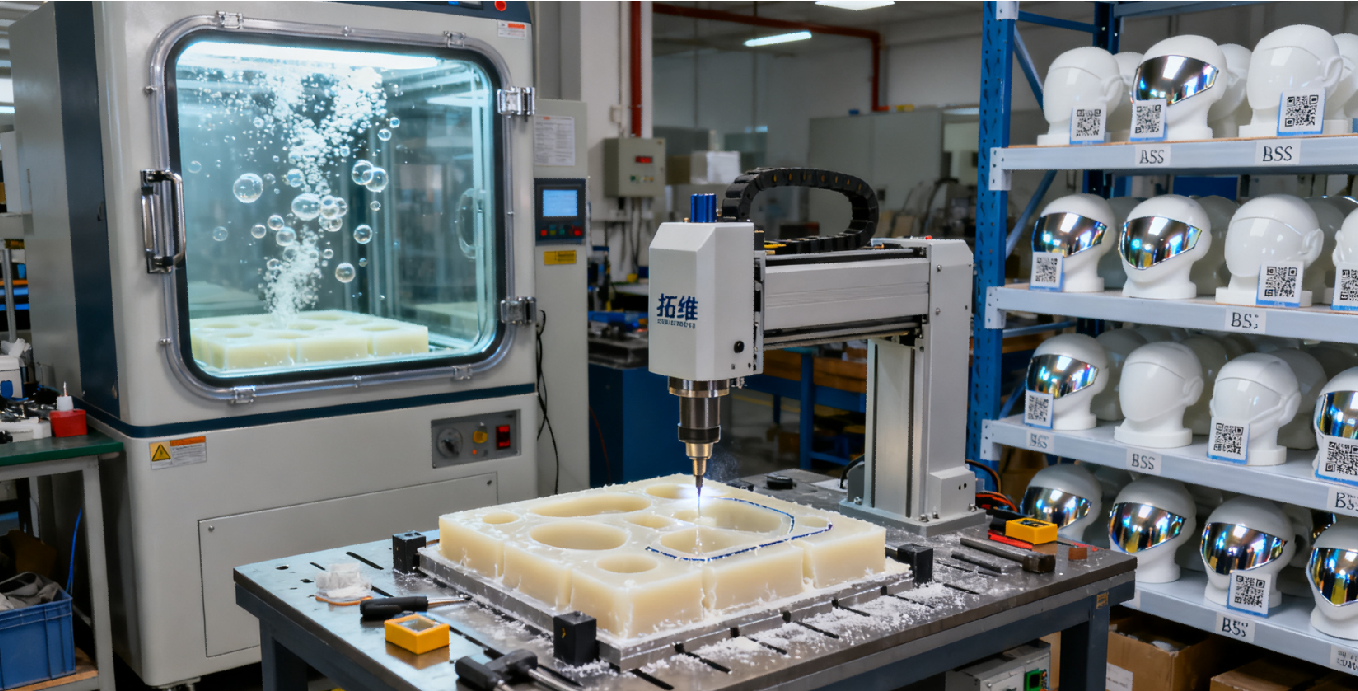

在制造业数字化转型的浪潮中,快速成型模具凭借成本低、周期短、灵活性高的显著优势,已成为产品研发验证与小批量生产的关键技术。本文将结合行业前沿案例与拓维模型 23 年的技术积淀,深入解析快速成型模具的核心工艺、应用场景及未来趋势。

一、快速成型模具的技术原理与核心工艺

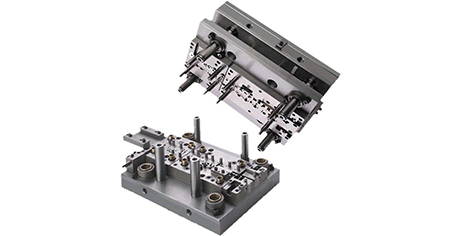

快速成型模具是通过硅胶复模、低压灌注、3D 打印等先进技术,将数字模型快速转化为实体模具的制造方法。相较于传统钢模数月的开发周期,快速成型模具可在3-7 天内完成制造,成本仅为传统工艺的10%-30%。以下是其核心工艺解析:

硅胶复模技术采用进口高品质硅胶材料,通过真空注型工艺制作精密模具。该工艺特别适合结构复杂、细节要求高的产品,如电子元器件、医疗器械零部件等。硅胶模具具有弹性好、脱模方便、复制精度高的特点,通常可生产15-30 件产品。拓维模型在为比亚迪、一汽等汽车企业开发新车零部件时,通过硅胶复模快速制作样件,大幅缩短了装配测试与功能验证周期。

低压灌注工艺利用聚氨酯等工程材料在低压环境下成型,模具寿命更长(可生产数百件产品),同时保证良好的尺寸稳定性与表面质量。该工艺已广泛应用于消费电子、家电外壳的小批量生产。例如,拓维模型为 TCL、松下电器制作的低压灌注模具,帮助客户在设计阶段完成多轮迭代优化,降低了新品上市风险。

3D 打印直接制模随着工业级 3D 打印技术的发展,耐高温树脂或金属材料可直接打印模具。这种工艺尤其适合结构验证与小批量试产,能够实现传统工艺难以完成的复杂内部结构。某家电企业通过拓维模型的 3D 打印模具,将新产品开发周期从 45 天压缩至 7 天,设计修改成本降低 90%。

二、快速成型模具的行业应用与典型案例

快速成型模具已渗透至汽车、电子、医疗、家电等多个领域,以下是其代表性应用场景:

汽车行业:用于发动机缸体、车灯、内饰件的功能测试与装配验证。拓维模型为某车企开发的 3D 打印模具,帮助客户在新车研发阶段提前 3 个月完成样件验证,抢占市场先机。

消费电子:手机中框、智能穿戴设备的原型制作。某品牌通过硅胶复模工艺,在 1 周内完成 5 款不同外观设计的测试,最终选定最优方案投入量产。

医疗器械:手术器械、康复辅具的定制化生产。拓维模型为某医疗企业制作的 3D 打印模具,实现了患者专属手术导板的高精度制造,产品溢价达 300%。

三、拓维模型:23 年专注快速成型模具的技术领跑者

作为国内快速成型领域的标杆企业,拓维模型凭借全产业链布局与技术创新能力,持续为客户提供从设计到量产的一站式解决方案:

硬件实力与质量保障拥有10000 + 平米现代化厂房与130 + 台先进设备(包括五轴机加工中心、工业级 3D 打印机),通过 ISO9001、IATF16949 等国际认证,采用进口检测设备提供免费质检报告,确保每一套模具的精度与可靠性。

行业经验与案例积累服务比亚迪、美的、松下等500 强企业,完成超 2000 个快速成型项目。例如,为美的开发的低压灌注模具,帮助其在新品测试阶段节省 60% 的开发成本,上市成功率提升 40%。

技术创新与前沿探索率先引入3D 打印随形冷却技术,通过优化模具内部冷却水道,将注塑冷却时间缩短 70%,同时降低产品不良率 65%。此外,拓维模型联合华为开发的鸿蒙 + AI智能模具系统,可实现设备状态实时监控与生产参数自动优化,进一步提升制造效率。

四、快速成型模具的未来趋势与行业价值

随着工业 4.0与智能制造的推进,快速成型模具正呈现以下发展趋势:

材料多元化:金属基复合材料、生物可降解材料的应用日益广泛,满足高端制造与环保需求。

工艺集成化:3D 打印、CNC 加工、真空镀膜等技术深度融合,实现从模具制造到表面处理的全流程覆盖。

服务智能化:通过物联网与大数据分析,提供模具寿命预测、故障预警等增值服务,帮助客户优化生产计划。

对于企业而言,快速成型模具不仅是降低试错成本的工具,更是加速产品迭代、提升市场竞争力的核心引擎。拓维模型凭借 23 年的技术沉淀与创新实践,正通过精准的行业洞察、高效的制造能力、完善的服务体系,助力更多企业在数字化转型中实现突破。

结语快速成型模具的出现,彻底颠覆了传统制造的 “慢节奏” 模式。作为行业技术领跑者,拓维模型将继续以创新驱动、质量为本的理念,为客户提供更高效、更智能的快速成型解决方案,共同推动制造业向 “柔性化、定制化、智能化” 升级。

一、快速成型模具的技术原理与核心工艺

快速成型模具是通过硅胶复模、低压灌注、3D 打印等先进技术,将数字模型快速转化为实体模具的制造方法。相较于传统钢模数月的开发周期,快速成型模具可在3-7 天内完成制造,成本仅为传统工艺的10%-30%。以下是其核心工艺解析:

硅胶复模技术采用进口高品质硅胶材料,通过真空注型工艺制作精密模具。该工艺特别适合结构复杂、细节要求高的产品,如电子元器件、医疗器械零部件等。硅胶模具具有弹性好、脱模方便、复制精度高的特点,通常可生产15-30 件产品。拓维模型在为比亚迪、一汽等汽车企业开发新车零部件时,通过硅胶复模快速制作样件,大幅缩短了装配测试与功能验证周期。

低压灌注工艺利用聚氨酯等工程材料在低压环境下成型,模具寿命更长(可生产数百件产品),同时保证良好的尺寸稳定性与表面质量。该工艺已广泛应用于消费电子、家电外壳的小批量生产。例如,拓维模型为 TCL、松下电器制作的低压灌注模具,帮助客户在设计阶段完成多轮迭代优化,降低了新品上市风险。

3D 打印直接制模随着工业级 3D 打印技术的发展,耐高温树脂或金属材料可直接打印模具。这种工艺尤其适合结构验证与小批量试产,能够实现传统工艺难以完成的复杂内部结构。某家电企业通过拓维模型的 3D 打印模具,将新产品开发周期从 45 天压缩至 7 天,设计修改成本降低 90%。

二、快速成型模具的行业应用与典型案例

快速成型模具已渗透至汽车、电子、医疗、家电等多个领域,以下是其代表性应用场景:

汽车行业:用于发动机缸体、车灯、内饰件的功能测试与装配验证。拓维模型为某车企开发的 3D 打印模具,帮助客户在新车研发阶段提前 3 个月完成样件验证,抢占市场先机。

消费电子:手机中框、智能穿戴设备的原型制作。某品牌通过硅胶复模工艺,在 1 周内完成 5 款不同外观设计的测试,最终选定最优方案投入量产。

医疗器械:手术器械、康复辅具的定制化生产。拓维模型为某医疗企业制作的 3D 打印模具,实现了患者专属手术导板的高精度制造,产品溢价达 300%。

三、拓维模型:23 年专注快速成型模具的技术领跑者

作为国内快速成型领域的标杆企业,拓维模型凭借全产业链布局与技术创新能力,持续为客户提供从设计到量产的一站式解决方案:

硬件实力与质量保障拥有10000 + 平米现代化厂房与130 + 台先进设备(包括五轴机加工中心、工业级 3D 打印机),通过 ISO9001、IATF16949 等国际认证,采用进口检测设备提供免费质检报告,确保每一套模具的精度与可靠性。

行业经验与案例积累服务比亚迪、美的、松下等500 强企业,完成超 2000 个快速成型项目。例如,为美的开发的低压灌注模具,帮助其在新品测试阶段节省 60% 的开发成本,上市成功率提升 40%。

技术创新与前沿探索率先引入3D 打印随形冷却技术,通过优化模具内部冷却水道,将注塑冷却时间缩短 70%,同时降低产品不良率 65%。此外,拓维模型联合华为开发的鸿蒙 + AI智能模具系统,可实现设备状态实时监控与生产参数自动优化,进一步提升制造效率。

四、快速成型模具的未来趋势与行业价值

随着工业 4.0与智能制造的推进,快速成型模具正呈现以下发展趋势:

材料多元化:金属基复合材料、生物可降解材料的应用日益广泛,满足高端制造与环保需求。

工艺集成化:3D 打印、CNC 加工、真空镀膜等技术深度融合,实现从模具制造到表面处理的全流程覆盖。

服务智能化:通过物联网与大数据分析,提供模具寿命预测、故障预警等增值服务,帮助客户优化生产计划。

对于企业而言,快速成型模具不仅是降低试错成本的工具,更是加速产品迭代、提升市场竞争力的核心引擎。拓维模型凭借 23 年的技术沉淀与创新实践,正通过精准的行业洞察、高效的制造能力、完善的服务体系,助力更多企业在数字化转型中实现突破。

结语快速成型模具的出现,彻底颠覆了传统制造的 “慢节奏” 模式。作为行业技术领跑者,拓维模型将继续以创新驱动、质量为本的理念,为客户提供更高效、更智能的快速成型解决方案,共同推动制造业向 “柔性化、定制化、智能化” 升级。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: