金属手板模型:当创意需要一份坚不可摧的“终极答卷”

在硬件创新的世界里,当产品的开发进入深水区,当需要验证的不仅是外观和装配,更是极限环境下的结构强度、散热效能、电磁屏蔽或动态负载时,塑料手板便触及了能力的边界。此刻,金属手板模型便从“可选项”升级为验证产品核心性能的“终极答卷”。

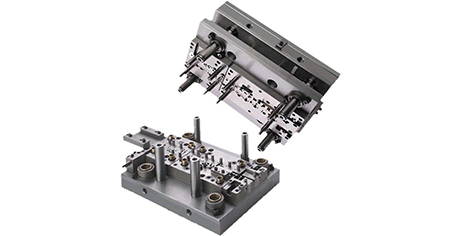

金属手板模型,是指在产品开模量产前,直接使用金属材料(如铝合金、不锈钢、钛合金等),通过CNC精密加工、金属3D打印等方式制造出的功能样件。它的核心使命,是进行塑料手板无法完成的“硬核验证”:

结构可靠性的终极考验:产品在实际使用中要承受多大的力?连接件是否会疲劳断裂?动态部件是否会产生共振?只有金属手板模型能提供与量产件近乎一致的材料力学性能,让工程师获得最真实的测试数据。

功能实现的关键载体:许多核心功能直接依赖于金属材料本身的特性。例如,高性能散热器需要铝合金的导热性,精密传感器外壳需要不锈钢的电磁屏蔽性,植入式医疗零件需要钛合金的生物相容性。这些功能,必须在金属手板阶段就得到充分验证。

工艺可行性的提前演练:复杂的金属零件往往伴随着苛刻的加工工艺。通过制作金属手板,可以提前暴露量产中可能遇到的难题,如薄壁件的变形控制、深孔加工、特殊螺纹的强度等,为后续的大规模生产扫清工艺障碍。

铝合金(如6061,7075)轻量化、高比强度、优良的导热与导电性、易加工、成本相对较低。是金属手板模型中应用最广泛的家族。无人机机架与云台、消费电子外壳与中框、汽车轻量化部件、散热模组、工业设备框架。

不锈钢(如304,316)优异的耐腐蚀性、高强度和硬度、良好的电磁屏蔽性能。表面可进行多种处理(拉丝、镜面、喷砂)。医疗器械外壳、食品加工零件、户外精密仪器、高强度和耐腐蚀要求的连接件、时尚消费品配件。

钛合金(如TC4)极高的比强度(强度密度比)、卓越的耐腐蚀性、生物相容性极佳。属于高端特种材料,加工难度大。航空航天关键结构件、高端医疗器械植入体、赛车及高端运动器材部件、化工耐蚀零件。

黄铜/铜合金出色的导热导电性、耐磨性、抗菌性,加工性能好,拥有独特的装饰性色泽。电子设备的散热器与导电部件、精密仪器中的耐磨零件、高端水龙头及装饰件原型。

精度与艺术的共生:金属手板的“灵魂”在加工

如果说材料赋予了金属手板模型“骨骼”,那么超精密加工则赋予了其“灵魂”。金属的加工,远比塑料严苛。

多轴CNC精密加工:塑造“骨架”与“形貌”

这是制造高精度、高强度金属手板模型的核心手段。五轴联动加工中心可以一次装夹完成复杂曲面的加工,避免多次装夹带来的累积误差。编程工程师必须精确计算金属的切削参数、刀具路径和热变形补偿,确保关键尺寸的公差稳定在±0.02至0.05毫米的极窄范围内。

金属3D打印(SLM/DMLS):释放“内构”的自由

对于带有复杂随形冷却流道、拓扑优化轻量化结构或一体化内腔的部件,传统减材制造已无能为力。金属3D打印通过逐层熔化金属粉末,实现了近乎无限的设计自由。在拓维模型,我们利用该技术为模具客户打印出冷却效率倍增的随形水路镶件,也为航空航天客户制造了减重超过40%的轻量化支架手板。

机加工后的零件只是“毛坯”。接下来,需要经验丰富的技师进行去毛刺、打磨、抛光。对于更高要求的外观件,我们可以进行阳极氧化(铝)、钝化(不锈钢)、微弧氧化、电镀、激光蚀刻等一系列表面处理。这不仅是为了美观,更是为了赋予零件耐磨、耐蚀、绝缘或特定的表面电阻等工程属性。

拓维模型的实践:从“能做”到“做对”与“做精”

我们深知,交付一个合格的金属手板模型,远不止于操作机床。它始于一场深入的技术对话:

目标导向的选材建议:我们不会盲目推荐最贵的材料。我们的工程师会与您一起分析产品的最终使用环境、受力状态和成本预算,推荐性能与成本匹配度最高的金属方案。

可制造性预审:在加工前,我们的工艺团队会对3D图纸进行预审,就可能出现的加工难点(如薄壁变形、刚性不足、无法测量等)提出设计优化建议,确保手板能顺利制成且满足测试要求。

全流程的精度护航:从高精度机床、专用金属切削刀具库,到恒温车间的环境控制,再到三坐标测量机(CMM)的最终全尺寸检测,我们建立了完整的精度保障链条。我们提供的不仅是一个模型,更是一份附有关键尺寸检测报告的“性能护照”。

在产品开发的宏大叙事中,金属手板模型是那个沉默而坚定的角色。它不像外观手板那样直观惊艳,却用最硬的物理语言,回答了关于产品性能最核心的拷问。

当您的设计从外观和功能的初步验证,迈向结构强度、环境适应性和量产可行性的深水区时,选择专业可靠的金属手板模型服务,是一次关键的战略投资。它让您在投入巨资开模前,就能握有一份由真实材料、真实工艺铸就的“性能保险单”。

在正版资料全年资料大全,我们敬畏金属的刚性,也精通驾驭它的柔性。我们致力于用我们的专业设备、深厚经验和严谨流程,将您最核心、最关键的创意,转化为一件坚不可摧、性能卓著的金属手板模型,为您产品的最终成功,奠定最坚实的基石。

为什么需要金属手板?跨越虚拟与现实的“压力测试”

金属手板模型,是指在产品开模量产前,直接使用金属材料(如铝合金、不锈钢、钛合金等),通过CNC精密加工、金属3D打印等方式制造出的功能样件。它的核心使命,是进行塑料手板无法完成的“硬核验证”:

结构可靠性的终极考验:产品在实际使用中要承受多大的力?连接件是否会疲劳断裂?动态部件是否会产生共振?只有金属手板模型能提供与量产件近乎一致的材料力学性能,让工程师获得最真实的测试数据。

功能实现的关键载体:许多核心功能直接依赖于金属材料本身的特性。例如,高性能散热器需要铝合金的导热性,精密传感器外壳需要不锈钢的电磁屏蔽性,植入式医疗零件需要钛合金的生物相容性。这些功能,必须在金属手板阶段就得到充分验证。

工艺可行性的提前演练:复杂的金属零件往往伴随着苛刻的加工工艺。通过制作金属手板,可以提前暴露量产中可能遇到的难题,如薄壁件的变形控制、深孔加工、特殊螺纹的强度等,为后续的大规模生产扫清工艺障碍。

材料的“兵器谱”:如何为你的项目选择对的金属?

选择何种金属制作手板,是一门基于产品最终服役环境的科学。在拓维模型,我们常用的金属材料图谱如下:

材料类别核心特性典型应用场景

铝合金(如6061,7075)轻量化、高比强度、优良的导热与导电性、易加工、成本相对较低。是金属手板模型中应用最广泛的家族。无人机机架与云台、消费电子外壳与中框、汽车轻量化部件、散热模组、工业设备框架。

不锈钢(如304,316)优异的耐腐蚀性、高强度和硬度、良好的电磁屏蔽性能。表面可进行多种处理(拉丝、镜面、喷砂)。医疗器械外壳、食品加工零件、户外精密仪器、高强度和耐腐蚀要求的连接件、时尚消费品配件。

钛合金(如TC4)极高的比强度(强度密度比)、卓越的耐腐蚀性、生物相容性极佳。属于高端特种材料,加工难度大。航空航天关键结构件、高端医疗器械植入体、赛车及高端运动器材部件、化工耐蚀零件。

黄铜/铜合金出色的导热导电性、耐磨性、抗菌性,加工性能好,拥有独特的装饰性色泽。电子设备的散热器与导电部件、精密仪器中的耐磨零件、高端水龙头及装饰件原型。

精度与艺术的共生:金属手板的“灵魂”在加工

如果说材料赋予了金属手板模型“骨骼”,那么超精密加工则赋予了其“灵魂”。金属的加工,远比塑料严苛。

多轴CNC精密加工:塑造“骨架”与“形貌”

这是制造高精度、高强度金属手板模型的核心手段。五轴联动加工中心可以一次装夹完成复杂曲面的加工,避免多次装夹带来的累积误差。编程工程师必须精确计算金属的切削参数、刀具路径和热变形补偿,确保关键尺寸的公差稳定在±0.02至0.05毫米的极窄范围内。

金属3D打印(SLM/DMLS):释放“内构”的自由

对于带有复杂随形冷却流道、拓扑优化轻量化结构或一体化内腔的部件,传统减材制造已无能为力。金属3D打印通过逐层熔化金属粉末,实现了近乎无限的设计自由。在拓维模型,我们利用该技术为模具客户打印出冷却效率倍增的随形水路镶件,也为航空航天客户制造了减重超过40%的轻量化支架手板。

匠人级的后处理与表面精饰

机加工后的零件只是“毛坯”。接下来,需要经验丰富的技师进行去毛刺、打磨、抛光。对于更高要求的外观件,我们可以进行阳极氧化(铝)、钝化(不锈钢)、微弧氧化、电镀、激光蚀刻等一系列表面处理。这不仅是为了美观,更是为了赋予零件耐磨、耐蚀、绝缘或特定的表面电阻等工程属性。

拓维模型的实践:从“能做”到“做对”与“做精”

我们深知,交付一个合格的金属手板模型,远不止于操作机床。它始于一场深入的技术对话:

目标导向的选材建议:我们不会盲目推荐最贵的材料。我们的工程师会与您一起分析产品的最终使用环境、受力状态和成本预算,推荐性能与成本匹配度最高的金属方案。

可制造性预审:在加工前,我们的工艺团队会对3D图纸进行预审,就可能出现的加工难点(如薄壁变形、刚性不足、无法测量等)提出设计优化建议,确保手板能顺利制成且满足测试要求。

全流程的精度护航:从高精度机床、专用金属切削刀具库,到恒温车间的环境控制,再到三坐标测量机(CMM)的最终全尺寸检测,我们建立了完整的精度保障链条。我们提供的不仅是一个模型,更是一份附有关键尺寸检测报告的“性能护照”。

结语:用金属的确定性,验证未来的可靠性

在产品开发的宏大叙事中,金属手板模型是那个沉默而坚定的角色。它不像外观手板那样直观惊艳,却用最硬的物理语言,回答了关于产品性能最核心的拷问。

当您的设计从外观和功能的初步验证,迈向结构强度、环境适应性和量产可行性的深水区时,选择专业可靠的金属手板模型服务,是一次关键的战略投资。它让您在投入巨资开模前,就能握有一份由真实材料、真实工艺铸就的“性能保险单”。

在正版资料全年资料大全,我们敬畏金属的刚性,也精通驾驭它的柔性。我们致力于用我们的专业设备、深厚经验和严谨流程,将您最核心、最关键的创意,转化为一件坚不可摧、性能卓著的金属手板模型,为您产品的最终成功,奠定最坚实的基石。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: