快速模具与传统模具的区别

快速模具与传统模具在制造理念、设计流程、材料选择、制造工艺、成本结构、应用场景及生命周期等方面存在显著差异,具体区别如下:

1.制造理念与目标

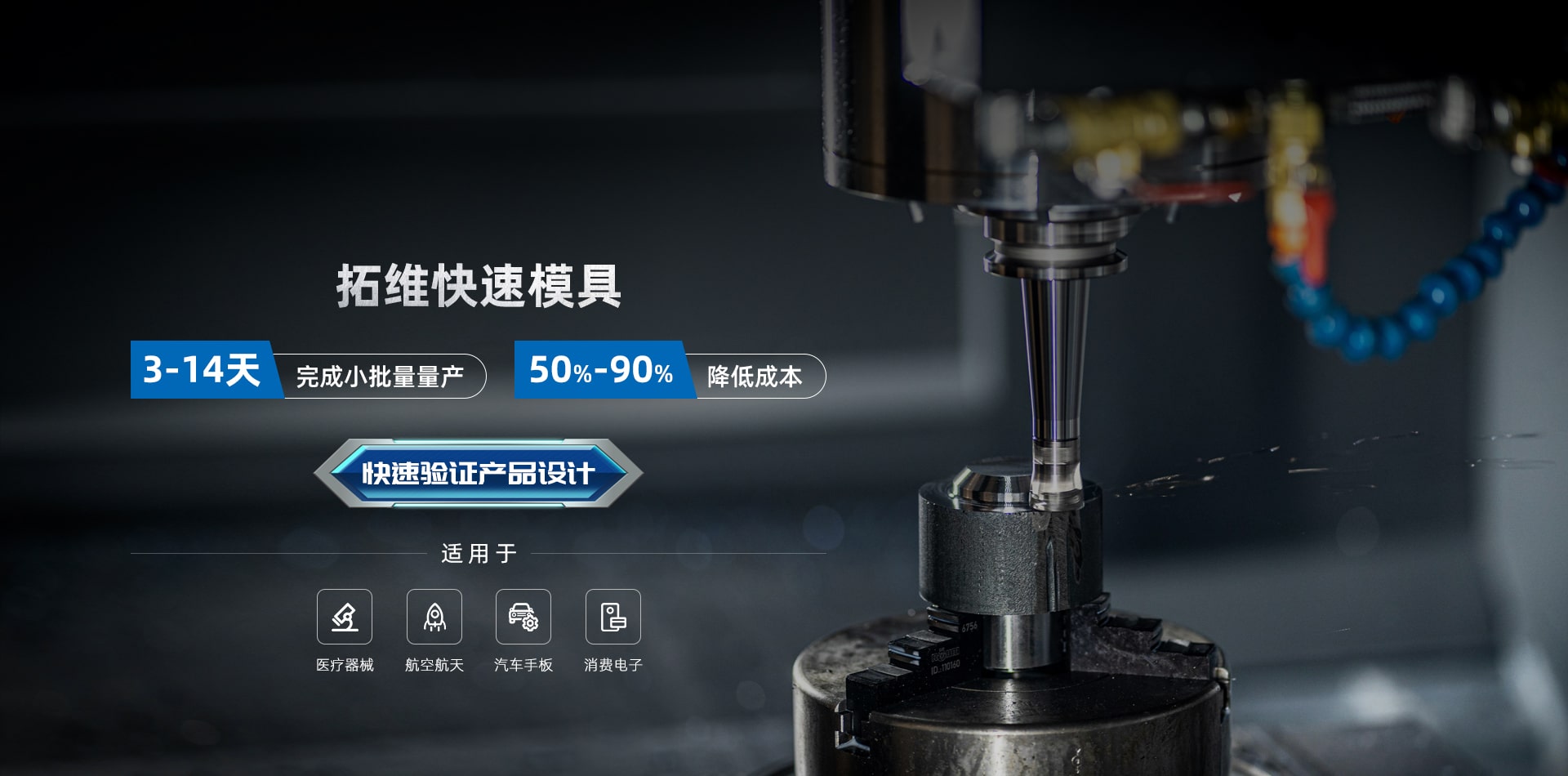

快速模具:以“快速响应市场需求”为核心,强调从设计到生产的短周期(通常数天至数周),适用于小批量生产、原型验证或定制化需求。其目标是缩短产品上市时间,降低试错成本。

传统模具:以“规模化生产”为导向,注重模具的耐用性、精度和长期稳定性,适用于大批量生产(如汽车、家电等行业),生命周期可能长达数年。

2.设计与开发流程

快速模具:

采用数字化设计(如CAD/CAM)和仿真技术,减少物理试模次数。

设计灵活性高,可快速修改以适应设计变更。

通常跳过部分传统流程(如详细工程分析),以速度为优先。

传统模具:

需经过严格的设计评审、材料选型、结构优化等环节。

依赖经验丰富的工程师进行风险评估和工艺规划。

试模和调整周期较长,以确保模具的长期可靠性。

3.材料与结构

快速模具:

材料选择更灵活,可能使用铝合金、树脂基复合材料或3D打印金属,以降低成本和缩短加工时间。

结构可能简化,牺牲部分耐用性以换取快速制造。

传统模具:

通常采用高强度钢材(如H13、S7)或硬质合金,确保耐磨性和热稳定性。

结构复杂,包含冷却系统、顶出机构等,以优化生产效率和产品质量。

4.制造工艺

快速模具:

依赖增材制造、CNC快速加工或电火花加工(EDM)等工艺,减少加工步骤。

可能省略部分精加工环节(如抛光),以接受表面粗糙度或尺寸公差的妥协。

传统模具:

采用多工序加工(如铣削、磨削、热处理),确保高精度和表面质量。

需经过严格的质量检测(如三坐标测量、金相分析)。

5.成本与时间

快速模具:

初期成本低:适合小批量生产,单件成本随产量增加而快速上升。

时间短:从设计到交付可能仅需数天,但模具寿命较短(通常几百至几千件)。

传统模具:

初期成本高:模具开发费用可能占产品总成本的30%-50%,但单件成本随产量增加而显著下降。

时间长:开发周期可能长达数月,但模具寿命可达数十万次。

6.应用场景

快速模具:

原型开发、市场测试、定制化产品(如医疗器械、航空航天部件)。

紧急订单或短期需求(如疫情期间的呼吸机部件)。

传统模具:

标准化产品的大规模生产(如汽车零部件、消费电子外壳)。

对精度和耐用性要求极高的场景(如精密仪器)。

7.生命周期与维护

快速模具:

生命周期短,通常用于一次性或短期生产。

维护需求低,但损坏后修复成本可能接近重新制造。

传统模具:

生命周期长,需定期维护(如清洗、抛光、更换易损件)。

修复和翻新成本较高,但可延长使用寿命。

8.技术依赖性

快速模具:高度依赖数字化技术(如3D打印、逆向工程)和自动化设备,对操作人员技能要求较低。

传统模具:依赖经验丰富的工匠和精密加工设备,技能传承和工艺优化至关重要。

总结:如何选择?

选快速模具:若需求为小批量、快速迭代或定制化,且对成本敏感度低于时间敏感度。

选传统模具:若需求为大规模生产、高精度或长期使用,且愿意承担较高的初期投资。

随着增材制造和数字化技术的发展,快速模具的精度和耐用性正在提升,而传统模具也在通过模块化设计和智能化维护降低成本,两者界限逐渐模糊,但核心差异仍在于“速度”与“规模”的权衡。

1.制造理念与目标

快速模具:以“快速响应市场需求”为核心,强调从设计到生产的短周期(通常数天至数周),适用于小批量生产、原型验证或定制化需求。其目标是缩短产品上市时间,降低试错成本。

传统模具:以“规模化生产”为导向,注重模具的耐用性、精度和长期稳定性,适用于大批量生产(如汽车、家电等行业),生命周期可能长达数年。

2.设计与开发流程

快速模具:

采用数字化设计(如CAD/CAM)和仿真技术,减少物理试模次数。

设计灵活性高,可快速修改以适应设计变更。

通常跳过部分传统流程(如详细工程分析),以速度为优先。

传统模具:

需经过严格的设计评审、材料选型、结构优化等环节。

依赖经验丰富的工程师进行风险评估和工艺规划。

试模和调整周期较长,以确保模具的长期可靠性。

3.材料与结构

快速模具:

材料选择更灵活,可能使用铝合金、树脂基复合材料或3D打印金属,以降低成本和缩短加工时间。

结构可能简化,牺牲部分耐用性以换取快速制造。

传统模具:

通常采用高强度钢材(如H13、S7)或硬质合金,确保耐磨性和热稳定性。

结构复杂,包含冷却系统、顶出机构等,以优化生产效率和产品质量。

4.制造工艺

快速模具:

依赖增材制造、CNC快速加工或电火花加工(EDM)等工艺,减少加工步骤。

可能省略部分精加工环节(如抛光),以接受表面粗糙度或尺寸公差的妥协。

传统模具:

采用多工序加工(如铣削、磨削、热处理),确保高精度和表面质量。

需经过严格的质量检测(如三坐标测量、金相分析)。

5.成本与时间

快速模具:

初期成本低:适合小批量生产,单件成本随产量增加而快速上升。

时间短:从设计到交付可能仅需数天,但模具寿命较短(通常几百至几千件)。

传统模具:

初期成本高:模具开发费用可能占产品总成本的30%-50%,但单件成本随产量增加而显著下降。

时间长:开发周期可能长达数月,但模具寿命可达数十万次。

6.应用场景

快速模具:

原型开发、市场测试、定制化产品(如医疗器械、航空航天部件)。

紧急订单或短期需求(如疫情期间的呼吸机部件)。

传统模具:

标准化产品的大规模生产(如汽车零部件、消费电子外壳)。

对精度和耐用性要求极高的场景(如精密仪器)。

7.生命周期与维护

快速模具:

生命周期短,通常用于一次性或短期生产。

维护需求低,但损坏后修复成本可能接近重新制造。

传统模具:

生命周期长,需定期维护(如清洗、抛光、更换易损件)。

修复和翻新成本较高,但可延长使用寿命。

8.技术依赖性

快速模具:高度依赖数字化技术(如3D打印、逆向工程)和自动化设备,对操作人员技能要求较低。

传统模具:依赖经验丰富的工匠和精密加工设备,技能传承和工艺优化至关重要。

总结:如何选择?

选快速模具:若需求为小批量、快速迭代或定制化,且对成本敏感度低于时间敏感度。

选传统模具:若需求为大规模生产、高精度或长期使用,且愿意承担较高的初期投资。

随着增材制造和数字化技术的发展,快速模具的精度和耐用性正在提升,而传统模具也在通过模块化设计和智能化维护降低成本,两者界限逐渐模糊,但核心差异仍在于“速度”与“规模”的权衡。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: