定制快速模具:如何将敏捷制造变为产品迭代的核心竞争力?

与标准化或通用化的快速模具思路不同,定制快速模具的精髓在于“深度适配”。它承认每一个产品开发项目都是独特的——不同的数量需求、不同的材料特性、不同的验证阶段、不同的时间压力和不同的预算框架。因此,其核心价值体现在三个层面的“定制”上:

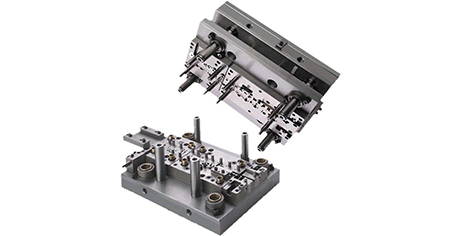

目标的精准定制:我们首先与客户厘清核心目标。这套模具是用于严苛的5000件小批量市场投放?还是为了完成50套产品的功能耐久性测试?目标决定工艺路径。前者可能导向高寿命的铝合金定制快速模具,后者则可能采用经特殊增强处理的复合材料模具方案,成本与周期差异显著。

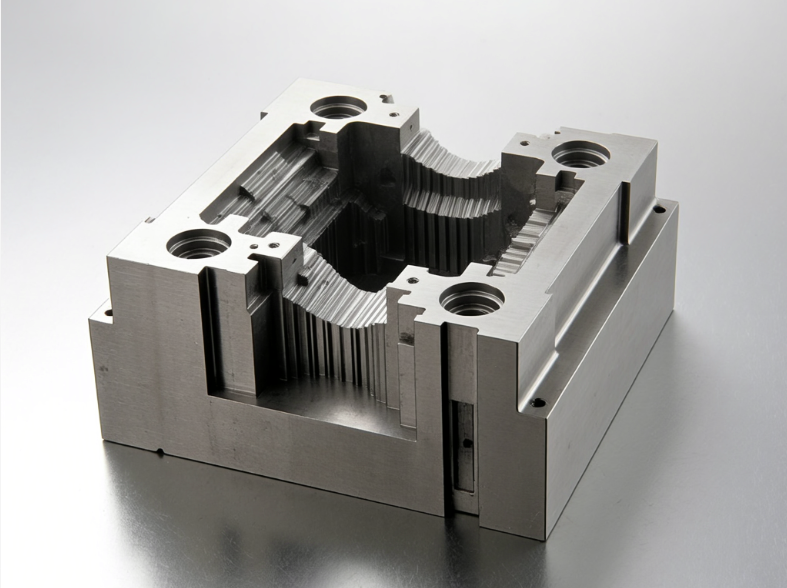

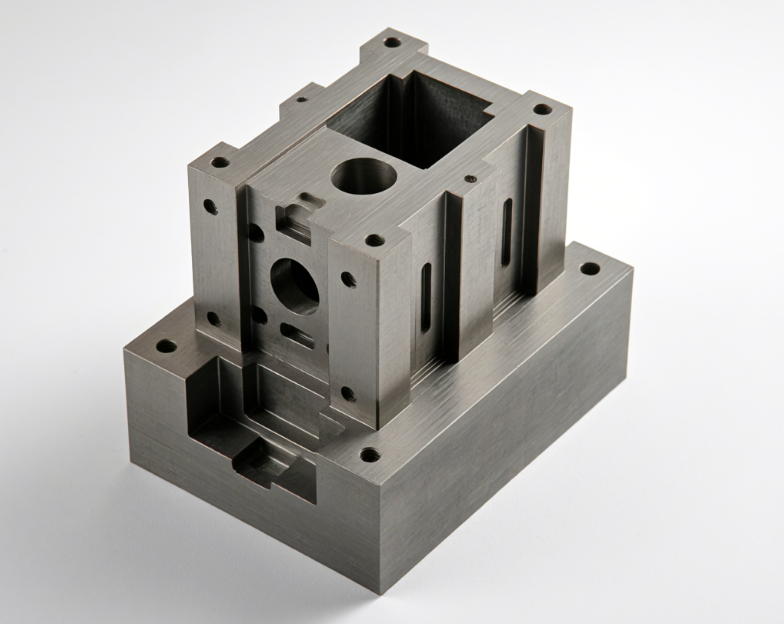

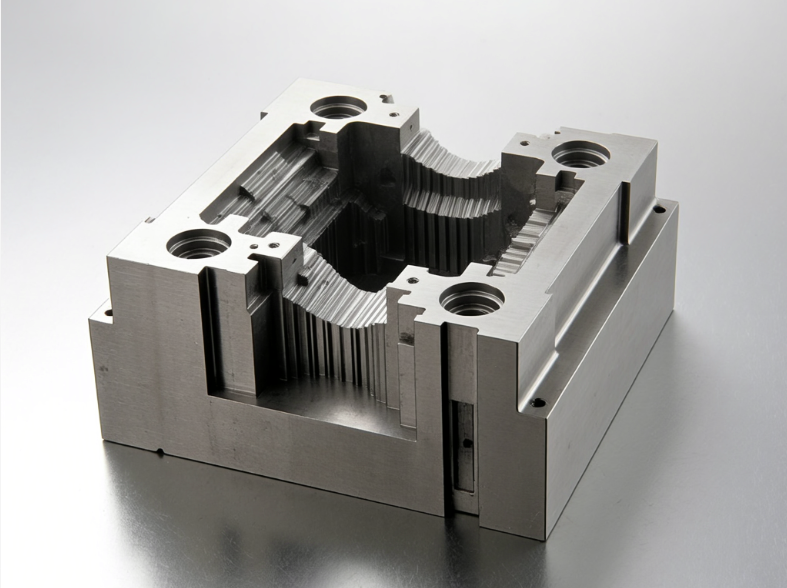

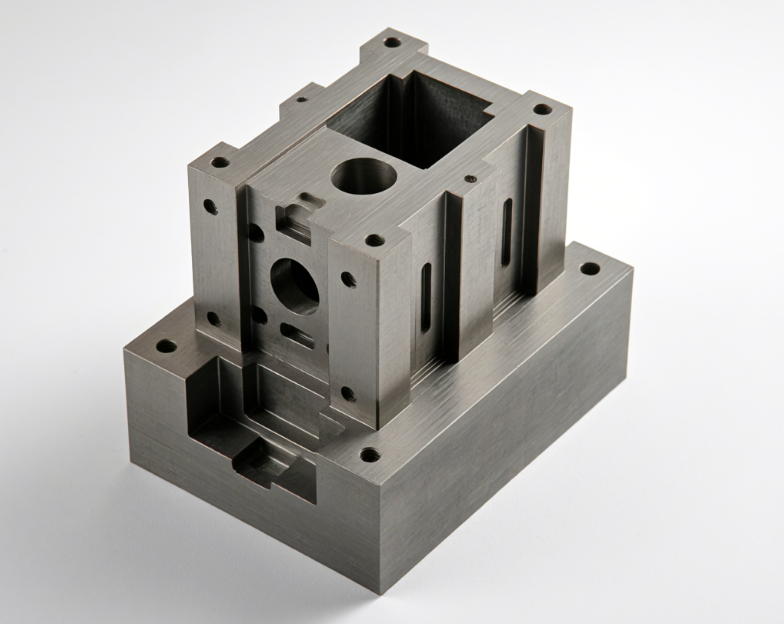

工艺的复合定制:真正的定制快速模具绝非单一工艺的产物。在拓维模型,我们根据产品结构特征,动态组合精密CNC加工、电火花(EDM)清角、金属3D打印随形冷却水道乃至硅胶复模等工艺。例如,一个带有深腔细筋的医疗部件,主体采用CNC加工保证效率,细微筋位采用EDM保证精度,内部冷却系统采用金属打印优化性能。这种“组合拳”实现了效率、精度与功能的最优解。

服务的流程定制:我们将服务嵌入客户的开发流程。这意味着从早期的设计评审(DFM)开始,我们的工程师就参与其中,为定制快速模具的可行性提出建议,预判风险。在制造过程中,提供关键节点的进度可视化。更重要的是,我们配备专属的试模车间,为客户提供即时试模、现场调整、工艺参数调试的一站式闭环服务,确保模具交付时已是“成熟可生产状态”。

实现真正可靠的定制快速模具,依赖于一个坚实的技术闭环:

敏捷的数字设计与工程分析:基于产品的最终使用场景进行模具设计。运用模流分析软件,在制造前预测填充、冷却和潜在的缺陷,优化模具结构,提升一次成功率。这种数字化的“预演”,是低成本、高速迭代的前提。

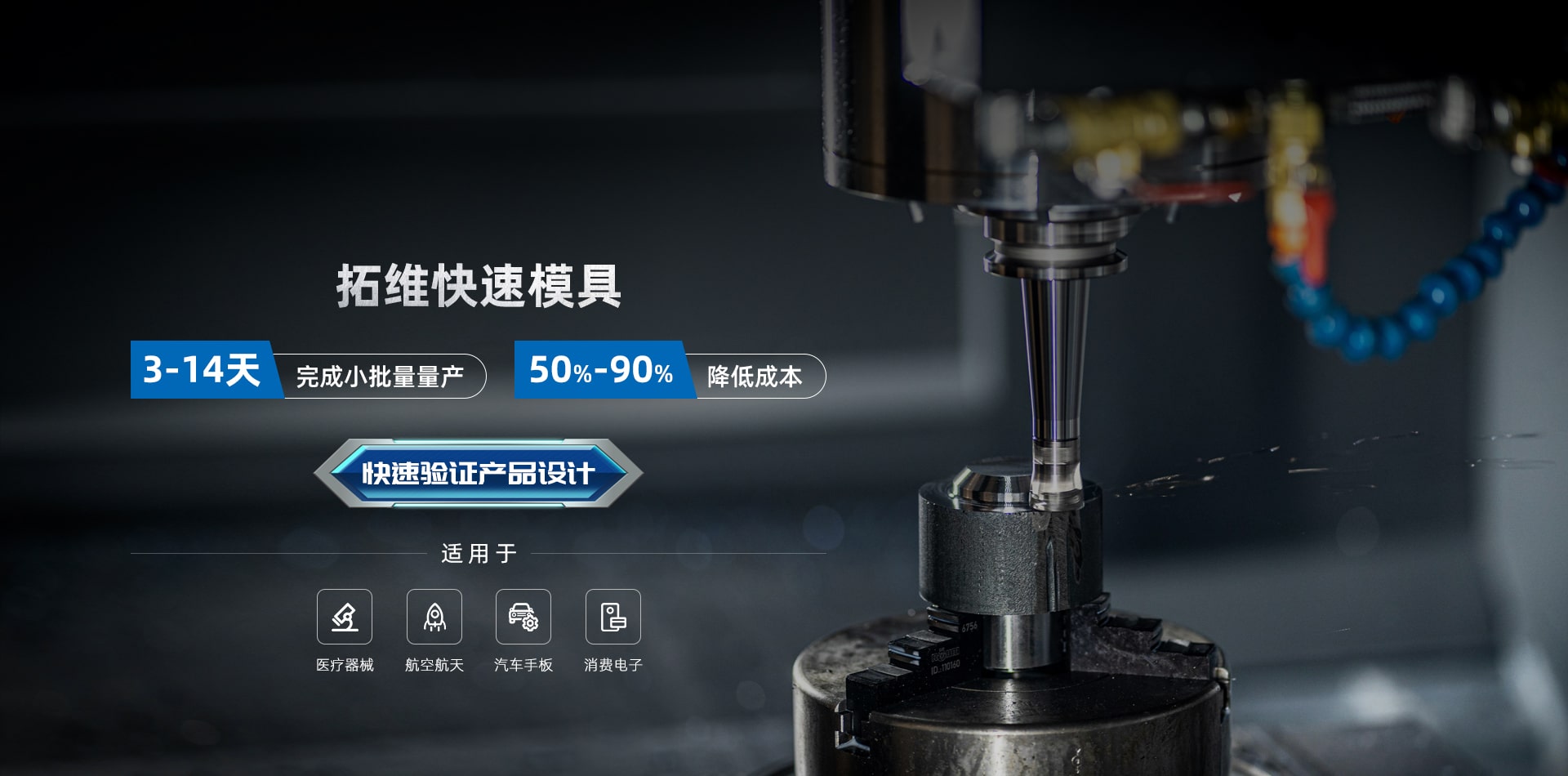

柔性的精密制造组合:如前所述,没有一种工艺能通吃所有场景。我们强大的设备集群(多轴CNC、精密EDM、金属/非金属3D打印等)和工艺数据库,允许我们像搭积木一样,为每套定制快速模具配置最合适的制造链路。

闭环的验证与优化体系:模具在自有注塑机上试模,不仅是为了打出样品,更是一个关键的“数据收集”和“系统调优”过程。我们将试模中获得的压力、温度、周期等数据反馈给设计与制造团队,形成持续优化的闭环。这套体系确保了我们交付的定制快速模具具备高度的生产稳定性和品质可靠性。

为什么需要定制?典型场景的价值解构

场景一:从“原型”到“准量产”的关键一跃

智能硬件团队完成了原型验证,需要生产300-5000件产品用于众筹交付、媒体评测或早期渠道建设。开量产钢模成本过高、周期过长。此时,一套寿命在万次级别的定制快速模具成为完美桥梁。它能在2-4周内交付,并生产出与最终量产件材料、性能完全一致的产品,助力企业抢占市场窗口。

场景二:产品迭代期的“风险隔离舱”

产品上市后计划进行功能升级或设计改进,但不确定市场接受度。直接修改昂贵的量产模具风险巨大。此时,可针对修改部分单独制作一套定制快速模具(如替换某个镶件),以小成本生产出新版本进行市场测试,验证成功后再决定是否投资修改量产模。

场景三:复杂材料的“先行试验场”

计划采用新的工程塑料(如高性能尼龙、PEEK等),但其收缩率、工艺窗口与传统材料不同。直接上量产模风险高。可先用定制快速模具进行小批量试产,摸清材料特性,优化工艺参数,为量产积累宝贵数据,避免昂贵的试错成本转移到量产阶段。

拓维模型的实践:成为客户开发流程的延伸

在拓维模型,我们视每一次定制快速模具项目为一次深度协作。我们不仅仅是供应商,更致力于成为客户研发团队在制造端的延伸。

我们的项目经理、工程师会与客户保持高频沟通,理解其产品背后的逻辑与市场意图。我们分享来自不同行业(消费电子、医疗器械、汽车零部件等)的定制快速模具应用经验,帮助客户规避常见陷阱。我们透明的报价体系和项目进度管理,让客户对每一分投入和每一个时间节点都了然于心。

一位来自机器人领域的客户曾评价:“你们的定制快速模具服务,最打动我的不是‘快’,而是‘准’——准确地理解了我们处于融资演示阶段的特殊需求,用有限的预算和最快的时间,做出了最能打动投资人的高质量样机。这本身就是一种专业。”

当前的市场环境充满变数,产品生命周期缩短,用户需求快速迁移。在这种背景下,将大量资金和漫长时间孤注一掷地投入传统模具开发模式,风险日益增高。

定制快速模具代表了一种更聪明、更敏捷的产品开发范式。它通过高度灵活和快速响应的制造能力,将固定的、沉重的模具投资,转变为可调节、可测试、可迭代的敏捷流程。它让企业能够以更低的成本和更短的时间,更频繁地触摸市场脉搏,更勇敢地进行产品创新。

当您的下一个产品创意面临从图纸走向市场的挑战时,不妨重新思考模具这一环节。选择定制快速模具,不仅仅是选择一套工具,更是选择一种以小步快跑、灵活试错应对市场不确定性的战略智慧。在拓维模型,我们已准备好用我们深厚的专业积累与全流程的定制能力,成为您产品成功之路上最敏捷、最可靠的制造伙伴。

目标的精准定制:我们首先与客户厘清核心目标。这套模具是用于严苛的5000件小批量市场投放?还是为了完成50套产品的功能耐久性测试?目标决定工艺路径。前者可能导向高寿命的铝合金定制快速模具,后者则可能采用经特殊增强处理的复合材料模具方案,成本与周期差异显著。

工艺的复合定制:真正的定制快速模具绝非单一工艺的产物。在拓维模型,我们根据产品结构特征,动态组合精密CNC加工、电火花(EDM)清角、金属3D打印随形冷却水道乃至硅胶复模等工艺。例如,一个带有深腔细筋的医疗部件,主体采用CNC加工保证效率,细微筋位采用EDM保证精度,内部冷却系统采用金属打印优化性能。这种“组合拳”实现了效率、精度与功能的最优解。

服务的流程定制:我们将服务嵌入客户的开发流程。这意味着从早期的设计评审(DFM)开始,我们的工程师就参与其中,为定制快速模具的可行性提出建议,预判风险。在制造过程中,提供关键节点的进度可视化。更重要的是,我们配备专属的试模车间,为客户提供即时试模、现场调整、工艺参数调试的一站式闭环服务,确保模具交付时已是“成熟可生产状态”。

技术铁三角:支撑定制化承诺的基石

实现真正可靠的定制快速模具,依赖于一个坚实的技术闭环:

敏捷的数字设计与工程分析:基于产品的最终使用场景进行模具设计。运用模流分析软件,在制造前预测填充、冷却和潜在的缺陷,优化模具结构,提升一次成功率。这种数字化的“预演”,是低成本、高速迭代的前提。

柔性的精密制造组合:如前所述,没有一种工艺能通吃所有场景。我们强大的设备集群(多轴CNC、精密EDM、金属/非金属3D打印等)和工艺数据库,允许我们像搭积木一样,为每套定制快速模具配置最合适的制造链路。

闭环的验证与优化体系:模具在自有注塑机上试模,不仅是为了打出样品,更是一个关键的“数据收集”和“系统调优”过程。我们将试模中获得的压力、温度、周期等数据反馈给设计与制造团队,形成持续优化的闭环。这套体系确保了我们交付的定制快速模具具备高度的生产稳定性和品质可靠性。

为什么需要定制?典型场景的价值解构

场景一:从“原型”到“准量产”的关键一跃

智能硬件团队完成了原型验证,需要生产300-5000件产品用于众筹交付、媒体评测或早期渠道建设。开量产钢模成本过高、周期过长。此时,一套寿命在万次级别的定制快速模具成为完美桥梁。它能在2-4周内交付,并生产出与最终量产件材料、性能完全一致的产品,助力企业抢占市场窗口。

场景二:产品迭代期的“风险隔离舱”

产品上市后计划进行功能升级或设计改进,但不确定市场接受度。直接修改昂贵的量产模具风险巨大。此时,可针对修改部分单独制作一套定制快速模具(如替换某个镶件),以小成本生产出新版本进行市场测试,验证成功后再决定是否投资修改量产模。

场景三:复杂材料的“先行试验场”

计划采用新的工程塑料(如高性能尼龙、PEEK等),但其收缩率、工艺窗口与传统材料不同。直接上量产模风险高。可先用定制快速模具进行小批量试产,摸清材料特性,优化工艺参数,为量产积累宝贵数据,避免昂贵的试错成本转移到量产阶段。

拓维模型的实践:成为客户开发流程的延伸

在拓维模型,我们视每一次定制快速模具项目为一次深度协作。我们不仅仅是供应商,更致力于成为客户研发团队在制造端的延伸。

我们的项目经理、工程师会与客户保持高频沟通,理解其产品背后的逻辑与市场意图。我们分享来自不同行业(消费电子、医疗器械、汽车零部件等)的定制快速模具应用经验,帮助客户规避常见陷阱。我们透明的报价体系和项目进度管理,让客户对每一分投入和每一个时间节点都了然于心。

一位来自机器人领域的客户曾评价:“你们的定制快速模具服务,最打动我的不是‘快’,而是‘准’——准确地理解了我们处于融资演示阶段的特殊需求,用有限的预算和最快的时间,做出了最能打动投资人的高质量样机。这本身就是一种专业。”

结语:在不确定的时代,用确定性的敏捷制造应对挑战

当前的市场环境充满变数,产品生命周期缩短,用户需求快速迁移。在这种背景下,将大量资金和漫长时间孤注一掷地投入传统模具开发模式,风险日益增高。

定制快速模具代表了一种更聪明、更敏捷的产品开发范式。它通过高度灵活和快速响应的制造能力,将固定的、沉重的模具投资,转变为可调节、可测试、可迭代的敏捷流程。它让企业能够以更低的成本和更短的时间,更频繁地触摸市场脉搏,更勇敢地进行产品创新。

当您的下一个产品创意面临从图纸走向市场的挑战时,不妨重新思考模具这一环节。选择定制快速模具,不仅仅是选择一套工具,更是选择一种以小步快跑、灵活试错应对市场不确定性的战略智慧。在拓维模型,我们已准备好用我们深厚的专业积累与全流程的定制能力,成为您产品成功之路上最敏捷、最可靠的制造伙伴。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: