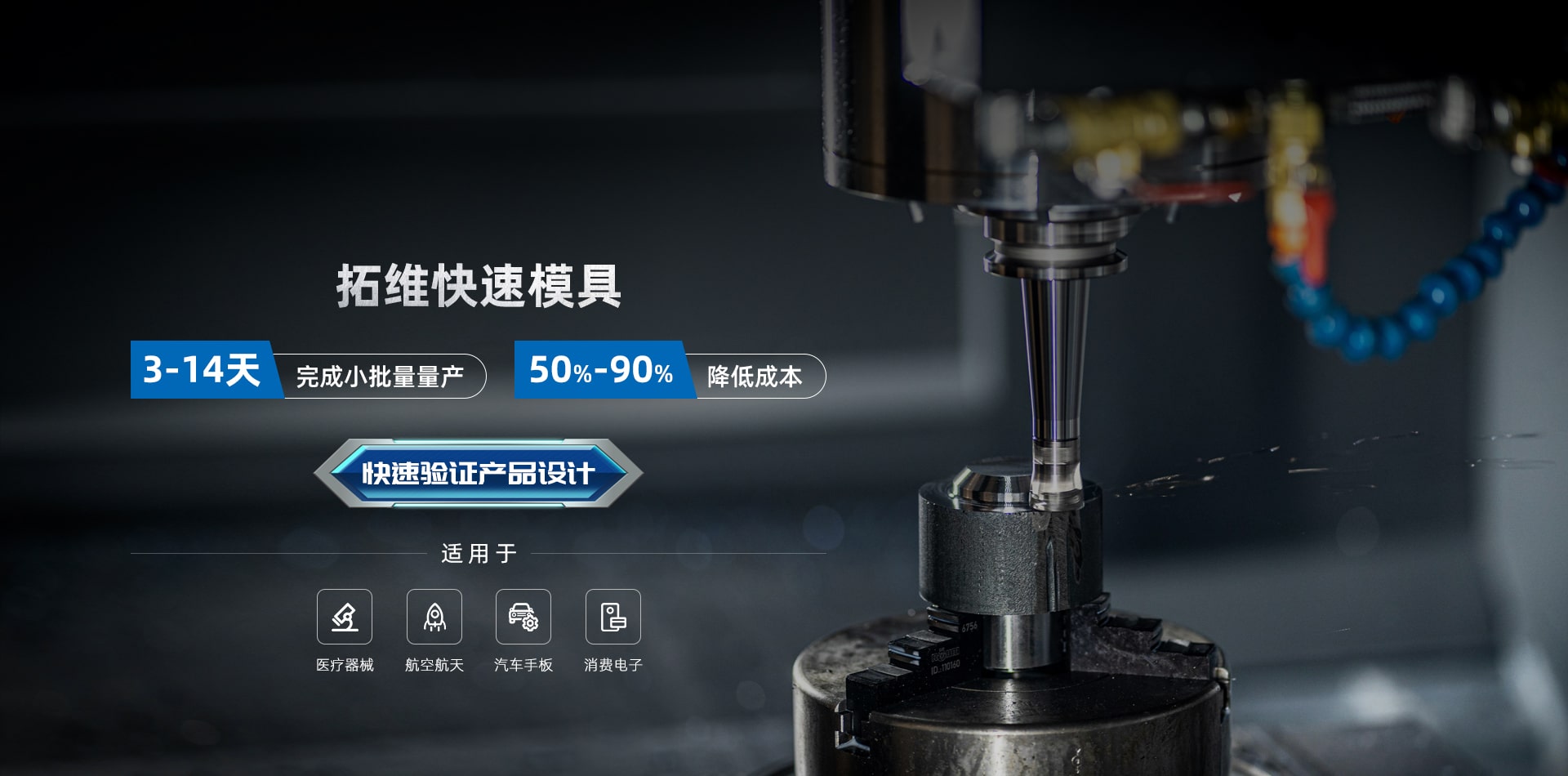

快速模具材料:隐藏在制造速度背后的科学抉择

快速模具材料:隐藏在制造速度背后的科学抉择

在决定新品首次小批量试产的会议室里,空气常常在两种选择间凝固。一边是市场部近乎最后通牒的窗口期,另一边是工程部对开传统钢模漫长周期的保守评估。时间与成本的拉锯战,往往让产品上市的步伐在临门一脚时变得沉重。而破局的关键,常常在于一个被忽略的环节:快速模具材料的科学选择。这不是一个简单的“用什么金属”的问题,而是一场关于速度、可靠性、成本与风险的精密平衡,它直接决定了产品能否抢在竞争对手之前,以合格的姿态触达第一批用户。

为何“快”有所依?快速模具的材料哲学

传统模具追求的是“万无一失”的寿命,材料多采用高硬度、高耐磨但加工极其耗时的模具钢。然而,对于数百至数万件的小批量试产、市场验证或众筹交付而言,这种“为百万次而生”的设计是一种性能与成本的过剩。

快速模具的核心哲学是“匹配即最优”。其材料选择的智慧在于:不再追求绝对的、通用的“最好”,而是寻找与特定产品需求、产量目标和时间节点“最适配”的方案。这催生了一个针对不同应用场景的精密材料体系。

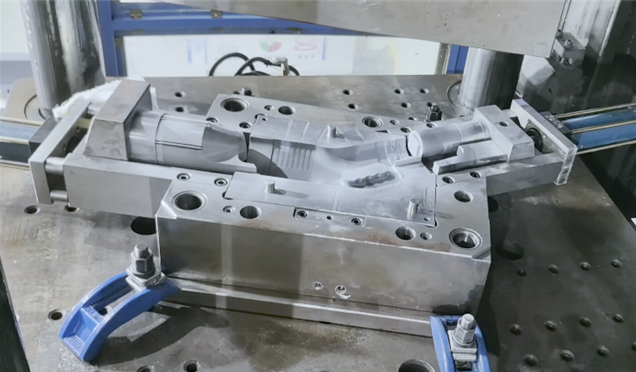

材料“武器库”:三大主力的性能与使命

面对多样化的需求,现代快速模具材料主要分为三大阵营,各自承担着不同的战略任务:

1.铝合金:速度优先的“闪电战”专家

当核心诉求是“极致速度”时,铝合金是无可争议的首选。

速度之源:其加工效率远高于钢材,通常可将模具制造周期压缩30%-50%,是应对紧急上市窗口的利器。

性能画像:具有良好的强度和可加工性,导热性能优异(约为钢材的3-5倍),能缩短注塑冷却时间,提升试产整体效率。其寿命足以轻松应对3,000至20,000次的注塑需求,完美覆盖大多数小批量试产场景。

典型使命:消费电子新品首发样机、众筹项目交付批、短期市场促销产品、需要快速迭代的设计验证。

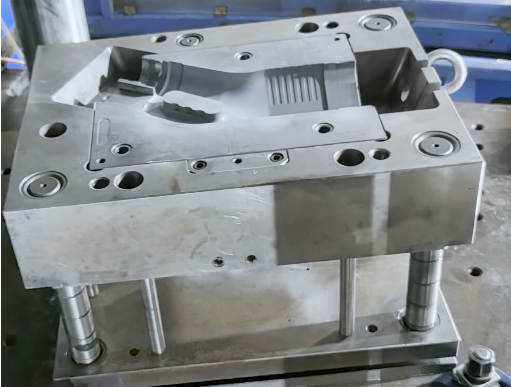

2.预硬模具钢:稳健可靠的“中坚力量”

当项目对产品外观、尺寸稳定性或生产数量有更高要求时,预硬钢(如NAK80)提供了可靠的中坚力量。

平衡之道:它在出厂时即具备适宜的硬度,无需后续热处理,避免了变形与延误。它在耐磨性、韧性、抛光性能上全面优于铝合金,模具寿命可轻松达到5万至15万次。

性能画像:能稳定复制精细的表面纹理(如咬花纹),产出零件的尺寸精度和外观质感更接近最终量产水平。

典型使命:汽车零部件功能样件、高端电子产品的中等批量试产、医疗器械的测试样机、对表面光泽有严苛要求的部件。

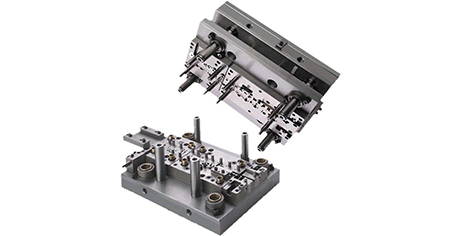

3.特种材料与复合设计:解决痛点的“特种部队”

面对复杂产品结构中的特定挑战,特种材料和复合设计展现了其独特价值。

铍铜合金:以其卓越的导热性和耐磨性,常被制成模具镶件,嵌入高热或易磨损的关键部位,局部解决冷却难题和磨损风险,是提升模具可靠性的“点睛之笔”。

复合结构设计:这代表了一种更高阶的材料应用智慧。例如,模具主体采用铝合金以保证整体制造速度,而活动的滑块、抽芯或精细的筋位部分则采用预硬钢或铜合金镶件。这种“因材施用”的组合,实现了成本、速度与寿命的全局最优解。

在正版资料全年资料大全,我们认为,专业的快速模具服务,其价值远不止于提供一份材料选择清单。我们致力于提供一套系统性材料解决方案:

基于模拟的预见性分析:在加工开始前,我们运用模流分析技术,在数字世界中模拟塑料充填、保压与冷却的全过程。这项分析能科学预测潜在的产品缺陷,并直接指导我们在最关键的部位选用最合适的材料(如在高热区域建议使用铍铜镶件),实现从“经验驱动”到“数据驱动”的跨越。

面向制造与量产的设计协同:我们的工程师会从模具制造和未来量产的角度,审视产品设计。我们不仅推荐材料,更会基于材料特性,就产品设计的可制造性、脱模方式、冷却效率提出优化建议,确保模具方案从诞生之初就具备高度的可行性和经济性。

全流程的项目管控:从材料采购、精密加工、到试模验证与工艺参数固化,我们实施一体化管控。我们深知,再好的材料方案,也需要严谨的工艺执行来兑现其价值。我们交付的不只是一套模具,更是一套经过验证、可立即投入稳定生产的制造解决方案。

结语:以材料为支点,撬动产品成功的确定性

在充满不确定性的产品开发过程中,快速模具材料的选择,是一个为数不多可以通过科学分析与专业经验,将风险前置、将确定性放大的关键决策点。它考验的不仅是供应商的技术储备,更是其深刻理解客户商业目标的能力。

当您的产品即将跨越从图纸到实物的关键一跃,当小批量试产成为验证市场、优化设计的必由之路时,与一个深谙快速模具材料之道、并能提供系统性解决方案的伙伴合作,无疑是明智之选。在拓维模型,我们已准备好,以我们对材料的深刻理解与工程实践,成为您产品成功之路上最可靠的制造伙伴,共同将创新的不确定性,转化为市场的确定性。

想了解更多关于手板模型加工服务的信息,或获取专业团队的报价,请联系姜生(微信同号:18118780783),或访问官网:,让专业的团队为您提供一站式解决方案。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: