五轴加工:如何让复杂零件一次成型成为可能?

五轴加工:如何让复杂零件一次成型成为可能?

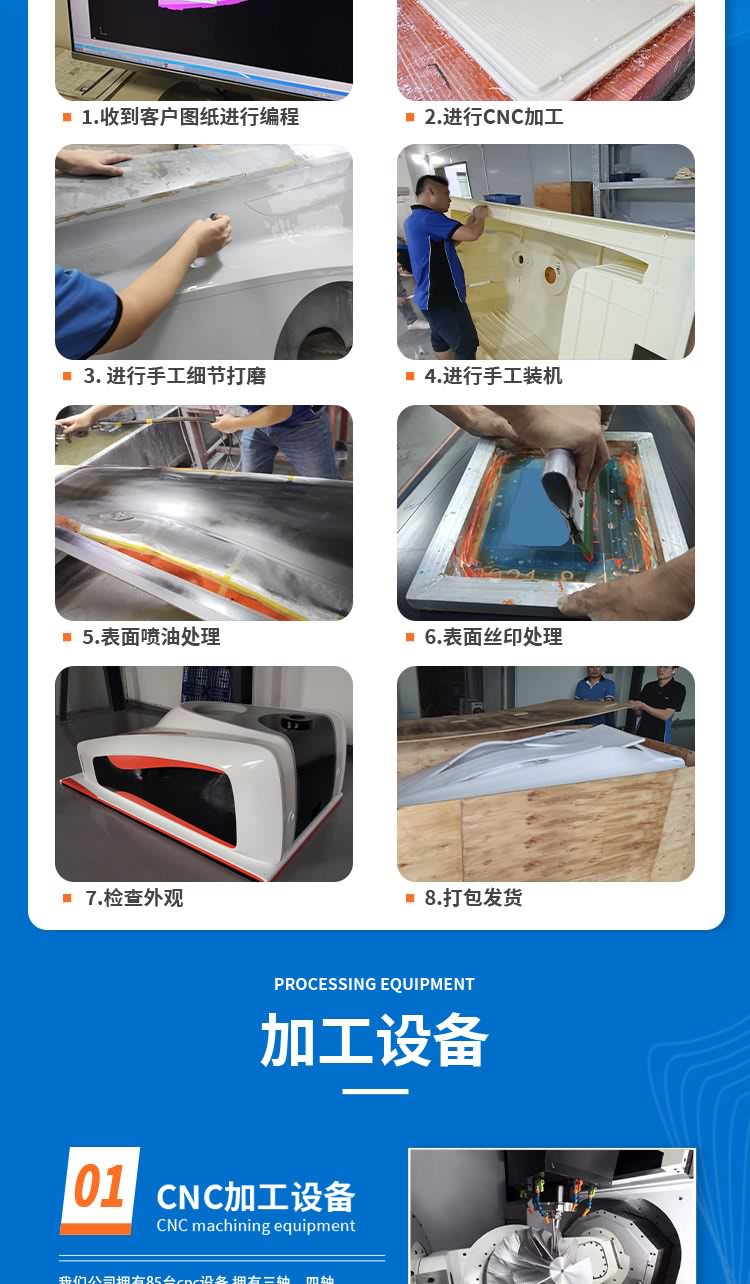

在深圳拓维模型的车间里,一台五轴加工中心正在自动运行,0.02mm的刀具在铝合金块料上优雅地旋转、倾斜,五天时间,一个具有复杂曲面的医疗器械部件已初见雏形。

“这个心脏介入设备的精密部件,有7个不同角度的流道孔和空间曲面,传统三轴机床根本无法一次加工完成,”车间主管指着正在加工的零件说,“而我们的五轴设备,仅需一次装夹就能完成全部加工,精度达到±0.02mm。”

什么是五轴加工?

五轴加工,顾名思义,是指在传统的三轴直线运动基础上,增加了两个旋转轴,使刀具能够从任意方向接近工件。这意味着加工复杂零件时不再需要多次重新装夹。

“五轴加工中心能同时控制三个直线轴及两个旋转轴,实现空间复杂曲面加工。”它通过改变刀轴方向,克服了传统三轴加工的诸多不足。

五轴加工的核心优势

精度与效率的双重飞跃

“我们为航空航天客户加工的一个叶轮部件,有22个扭曲叶片,叶片之间间隙只有3mm,”拓维模型技术总监拿起一个样品解释,“使用三轴机床需要加工12天,而且很多部位根本无法到位。而五轴设备仅用4天就完成了,且表面质量远超客户要求。”

五轴加工适合於複雜工件的製造,由於擁有兩個旋轉自由度,相較於傳統的三軸加工,不僅造型能力優越,其生產效率亦顯著提高。

复杂零件一次成型

生活中,像曲面玻璃模具等异形零部件,使用三轴或四轴联动机床,以“固定姿态+分步加工”方式切削,往往存在误差,只有五轴联动才能实时调整姿态,一次性满足所有要求。

减少装夹次数,降低成本

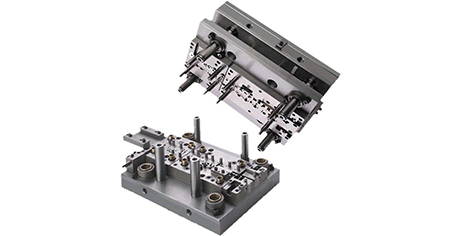

“五轴加工中心能加工直径在550毫米以内的复杂五金零件,实现钻孔、攻牙、铣一步到位。”传统加工方式中,一个复杂零件可能需要5-6次装夹,而五轴加工只需一次装夹,大大缩短了工时,降低了成本。

五轴加工的应用场景

五轴加工技术已广泛应用于航空航天、汽车、医疗器械等高精度要求的领域。

在新能源汽车领域,沈阳机床已形成摩擦焊专机、副车架五轴立式加工中心、球笼倒立车、扭力梁双面铣等一系列专业化解决方案。

航空航天领域

“我们为无人机客户加工的碳纤维复合材料机翼模具,型面精度要求0.03mm以内,”项目经理介绍,“五轴加工的高精度特性确保了模具质量,客户批量生产的机翼装配间隙均匀一致。”

医疗器械制造

“像人工关节、手术器械这类产品,往往有复杂的解剖学曲面。五轴加工能够完美再现这些复杂曲面,这是传统机床难以企及的。”

文化创意领域

在2025年中国(恩平)第一届智能装备&机床博览会上,国漫顶流IP手办引发众人围观。这些由五轴加工中心雕刻的“悟空”手办,铠甲闪着冷冽金属光泽,金箍棒上的龙纹清晰可见。 “传统手工雕刻耗时起码一周以上,而使用五轴加工中心,从建模到完成仅用25小时,且能批量加工。”

五轴加工的技术突破

中国在五轴加工领域已取得显著进展。2020年,历经8年努力,中国“S试件”五轴机床检测方法正式成为国际标准,这也是我国金属切削机床专业领域首项国际标准。

“S试件”,看似只是一个S形的曲面,却非常巧妙地将精密零件的若干加工特征集成起来。一个试件,即可检测机床的加工精度、几何精度、定位精度、综合加工效率等。

“只要一台五轴联动机床能够加工合格的‘S试件’,那么这台机床就能安全用于复杂精密零件加工。”

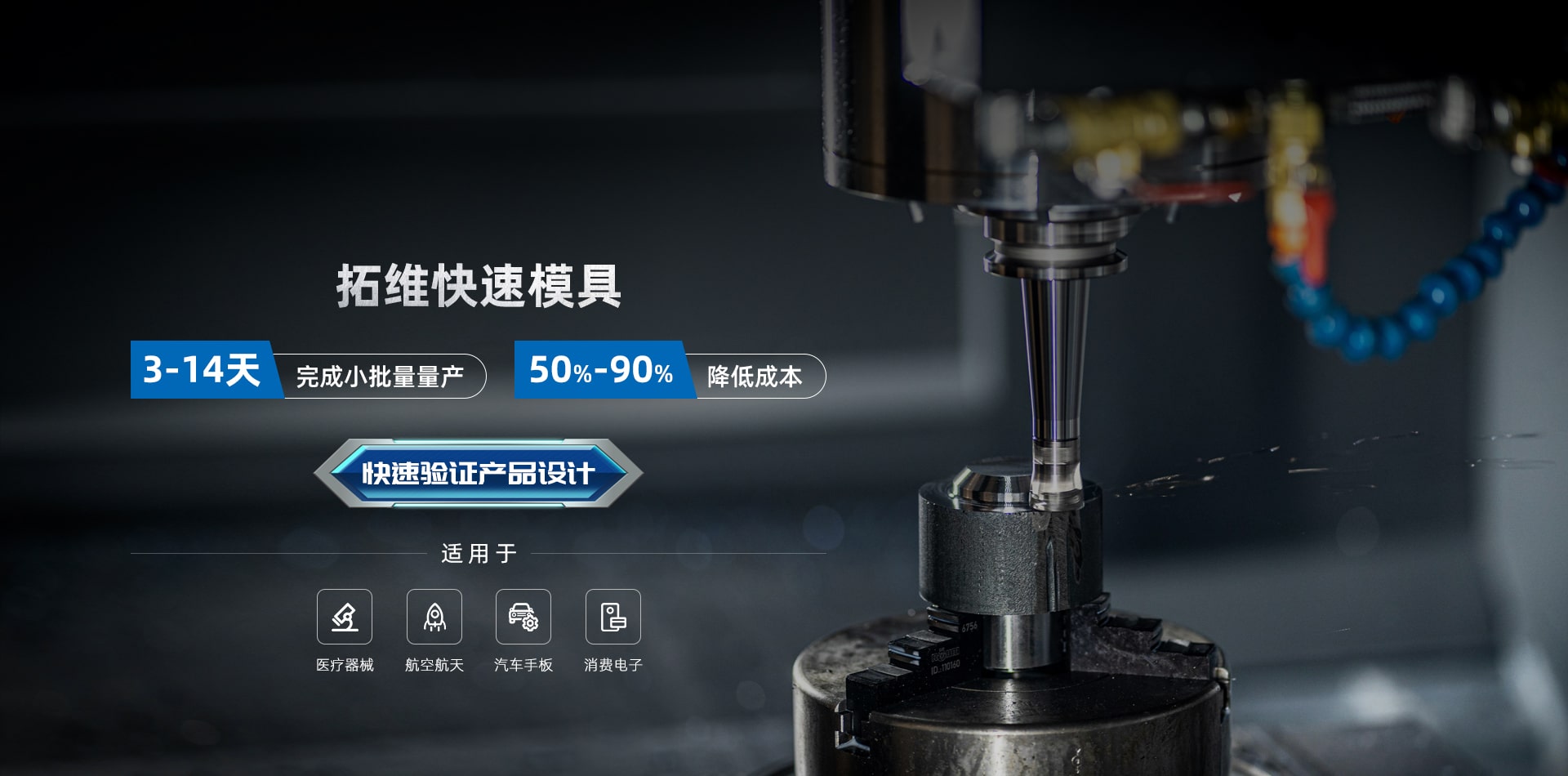

如何选择五轴加工服务?

考察技术团队

“五轴编程远比三轴复杂,需要工程师有丰富的空间想象能力和工艺经验,”拓维模型编程主管说,“我们团队有12年五轴编程经验,能为客户提供最优的工艺方案。”

评估质量体系

“我们严格遵循‘S试件’检测标准,确保每台设备出厂前都能通过这一严格测试。同时,我们每台设备都配备三坐标检测仪,实现全流程质量监控。”

五轴加工的未来趋势

随着制造业向高端化、智能化转型,五轴加工技术正迎来快速发展。科德数控作为我国自主可控高端五轴机床骨干企业,已累计向航天科技、航天科工等重点企业交付各类高端五轴机床1600余台。

“十五五”期间,中国五轴加工技术将继续向高精度、高效率、智能化方向发展。像沈阳机床这样的企业,已开始布局人形机器人配套领域,研发有针对性的专用高效数控机床。

结语

五轴加工技术正在重塑制造业的边界。从航空航天到医疗器械,从新能源汽车到文化创意,五轴加工以其无可替代的技术优势,成为高端制造的必备利器。

“每个深夜,当我们的五轴加工中心仍在工作时,我知道又有一个高精度零件即将诞生,”车间主管感慨道,“能够参与中国制造业的升级历程,帮助客户把不可能的设计变成现实,这是我们的价值所在。”

在竞争日益激烈的市场环境中,掌握五轴加工技术,可能正是企业领先一步的关键。它让设计师可以摆脱工艺约束,专注于创造更优秀的产品,最终推动整个行业的技术进步。

如果您正在寻找可靠的五轴加工服务,欢迎联系正版资料全年资料大全,让我们用专业的技术和丰富的经验,为您的产品开发保驾护航。

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

当前位置:

当前位置: